Background

Desde hace 133 años Coca-Cola está presente en el mundo y desde hace 76 años opera en Argentina.

Dentro de sus muchas plantas, hay una en zona de Villa General Mitre que se dedica a la fabricación de jarabes y polvos para la mayoría de su familia de productos.

eFALCOM fue convocado para la implementación del control de la limpieza automática de las distintos equipos e instalaciones de proceso.

Esta limpieza automática, basa su funcionamiento en una central de CIP (Clean in Place) donde se preparan y dosifican de forma automática los productos de limpieza a recircular por las distintas intalaciones y equipos.

Consta de un proceso automático de distintas secuencias de recirculación y recupero de los productos limpiantes llevadas a cabo por un PLC de control y monitoreado por un sistema de supervisión SCADA.

Desafíos

- Automatizar la nueva central automática de CIP, sin producir impacto en la producción normal.

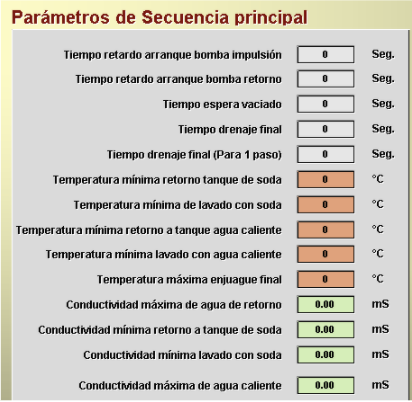

- Poder controlar todo el proceso desde un SCADA donde se realiza una gestión inteligente de aproximadamente 28 rutas y de 20 datos en cada una, en función de los equipos y líneas a limpiar.

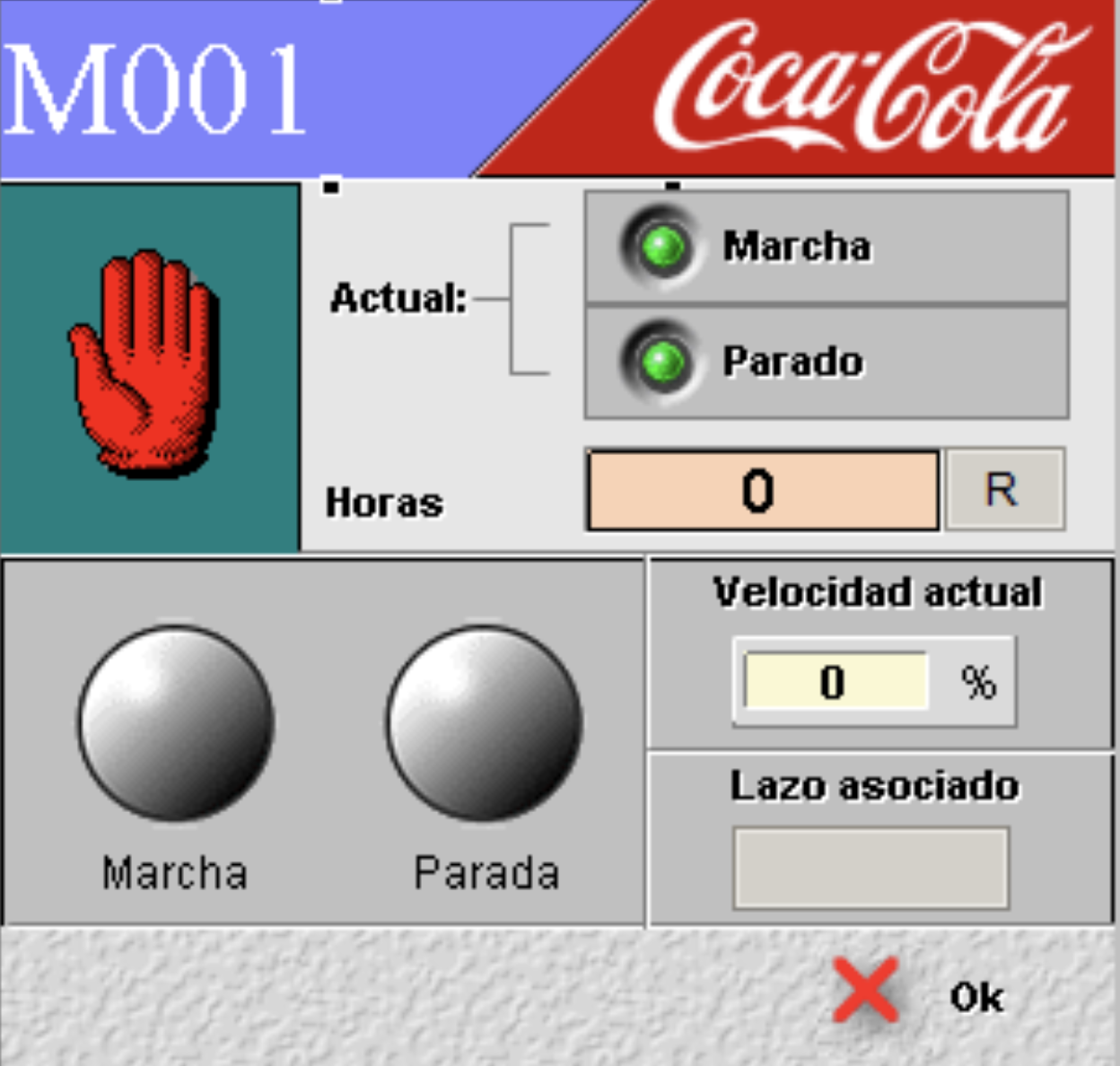

- Capacidad de tener una clara visualización del estado de cada proceso con capacidad de poder gestionar cada uno de los pasos de las secuencias.

Estas secuencias son ejecutadas en función de selecciones del operador a través del SCADA y de la verificación de conexiones manuales en ciertas partes de las cañerías.

- Tener una monitorización de fallas y alarmas con alto nivel de detalle.

- Un amplio set de reportes y almacenamiento de los mismos en disco.

- Historización de todas las variables del proceso con posibilidad de graficación y análisis de los mismos.

Solución

La solución diseñada por eFALCOM, se basa en el desarrollo sobre un PLC S7-300 con periferia descentralizada y un WinCC Classic para el monitoreo y supervisión del sistema.

El operador de proceso, opera el CIP desde el SCADA que está ubicado en cercanías de la central de CIP.

En ciertas partes manuales del proceso, el SCADA informa al operador las tareas a realizar y luego las comprueba mediante ventanas de diálogo.

Resultados

- Se logró el 100% de automatización del proceso de lavado CIP.

- Optimización del lavado y sanitización de las líneas y equipos de producción.

- Trazabilidad e historización de todas las variables importantes del proceso.

- Reportes automatizados para trazabilidad y auditoría del proceso.

- Reducción de man power.

- Acortamiento de los tiempos de sanitado otorgando mayor disponibilidad a las líneas.

- Visibilidad y control integral de las operaciones en planta, generando históricos e información confiable para la toma de decisiones.