Background

Localizado en la provincia de Buenos Aires, Partido de Tres de Febrero, el Polo Industrial Argentina (PIAR) es una de las plantas que conforman la estrategia de Groupe PSA en todo el mundo.

Desde el año 1998, Groupe PSA asume el control del Centro de Producción de El Palomar con el objetivo de liderar la industria automotriz argentina.

Con 730.000 m2 de superficie total y 157.000 m2 de superficie construida, la planta posee un desarrollo integral de actividades y procesos industriales caracterizados por cuatro tecnologías: Estampado, Chapistería, Pintura y Montaje.

eFALCOM fue convocado para la ampliación de la automatización del pulmón de carrocerías. En estos pulmones se gestiona la secuencia de las carrocerías requeridas para la línea de montaje.

El proyecto comprende la instalación eléctrica, de red, de entradas y salidas de nuevos dispositivos para el control de los transportes.

El trabajo se realizó en tiempo record aprovechando la parada anual de planta.

Desafíos

- Instalación de distintos rubros de manera sincronizada. Trabajos mecánicos, eléctricos, de redes y automatización, debían llevarse perfectamente sincronizados debido a la estrecha ventana de tiempo para implementación, pruebas y puesta en marcha.

- Gestión de los múltiples enclavamientos de las carrocerías sobre el transporte y también gestión de rutas de las carrocerías.

- Protección de los equipos intervinientes (motores, empujadores, cambios de vías).

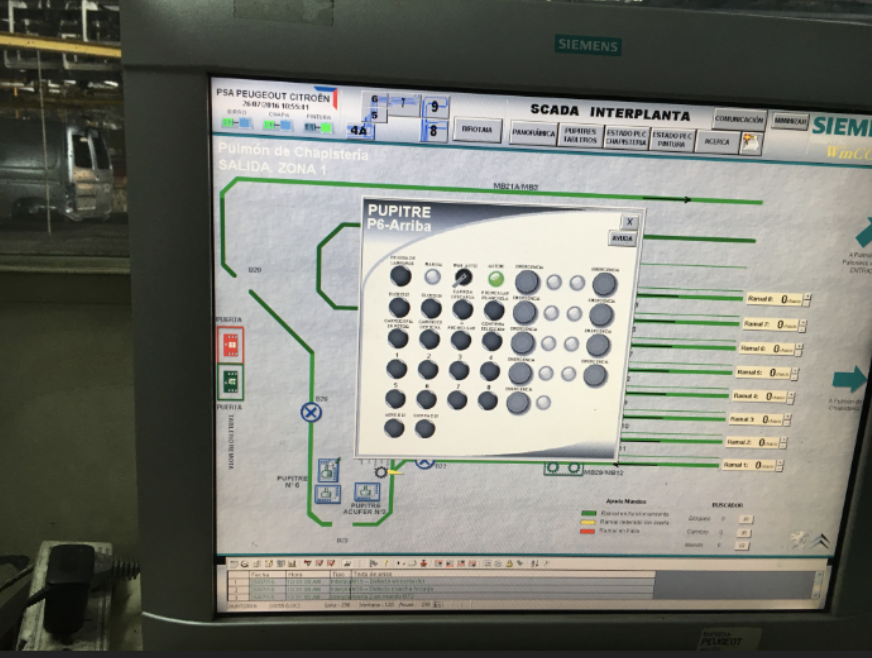

- Comando y monitoreo desde el SCADA del sector.

- Comando y monitoreo de áreas del trazado de transportes en modo manual desde HMIs distribuídos.

- Monitoreo de todas las variables del proceso.

- Optimización de tiempos de puesta en marcha.

- Resolución de fallas en ambiente productivo.

Solución

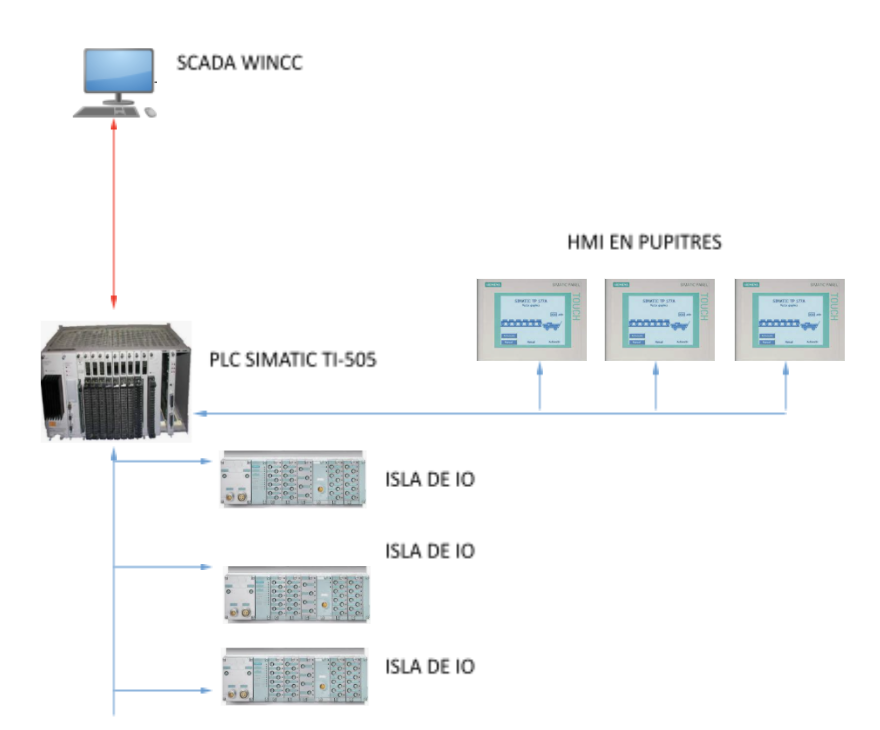

La solución diseñada por eFALCOM, se basa en el desarrollo de software de automatización sobre el PLC Simatic TI-505 existente y como gestión y visualización el SCADA WinCC.

Los cambios realizados en las nuevas lógicas de rutas, nuevas entradas y salidas y elementos de control, no debían interferir con el control de otras áreas sobre este mismo PLC.

LA mayoría de las entradas y salidas utilizadas en el sistema se cablearon a islas de IO remotas.

Ya que las pruebas deberían hacerse desde diversos puntos de la planta, sobre las guías de transportes, se implementó un acceso Wifi temporal para la conexión del PLC con el programador.

El supervisor del pulmón tendrá el control total del sector desde el SCADA, pudiendo tomar acciones, cambio de parámetros, modos de funcionamiento, monitoreo de alarmas, etc.

Resultados

- Se logró la automatización total de los pulmones de carrocerías.

- La puesta en marcha y períodos de fiabilización de las instalaciones se logó en el tiempo requerido.

- Optimización de los tiempos de búsqueda de fallas y resolución de las mismas.

- Operación de planta pudiendo decidir modos de funcionamiento automático o manual.

- Robusto sistema de alarmas para fácil reparación de fallas.

- Fácil operación de la planta, de manera distribuída en distintos pupitres de operación.