Background

Unilever Argentina con una extensa trayectoria de liderazgo, la compañía se destaca por su aporte económico al país a través de sus ocho plantas productivas, dos centros de distribución de última generación, tres centros regionales de investigación y desarrollo, 3.400 proveedores, 565 clientes y sus más de 4600 empleados.

eFALCOM fue convocado para la implementación de la solución del control de la planta del proceso de sulfonado, en la planta de Jabón en polvo de Gualeguaychu, automatizando el control automático total de esta parte del proceso.

Desafíos

- Automatizar la nueva planta de sulfonación, sin producir impacto en la producción actual.

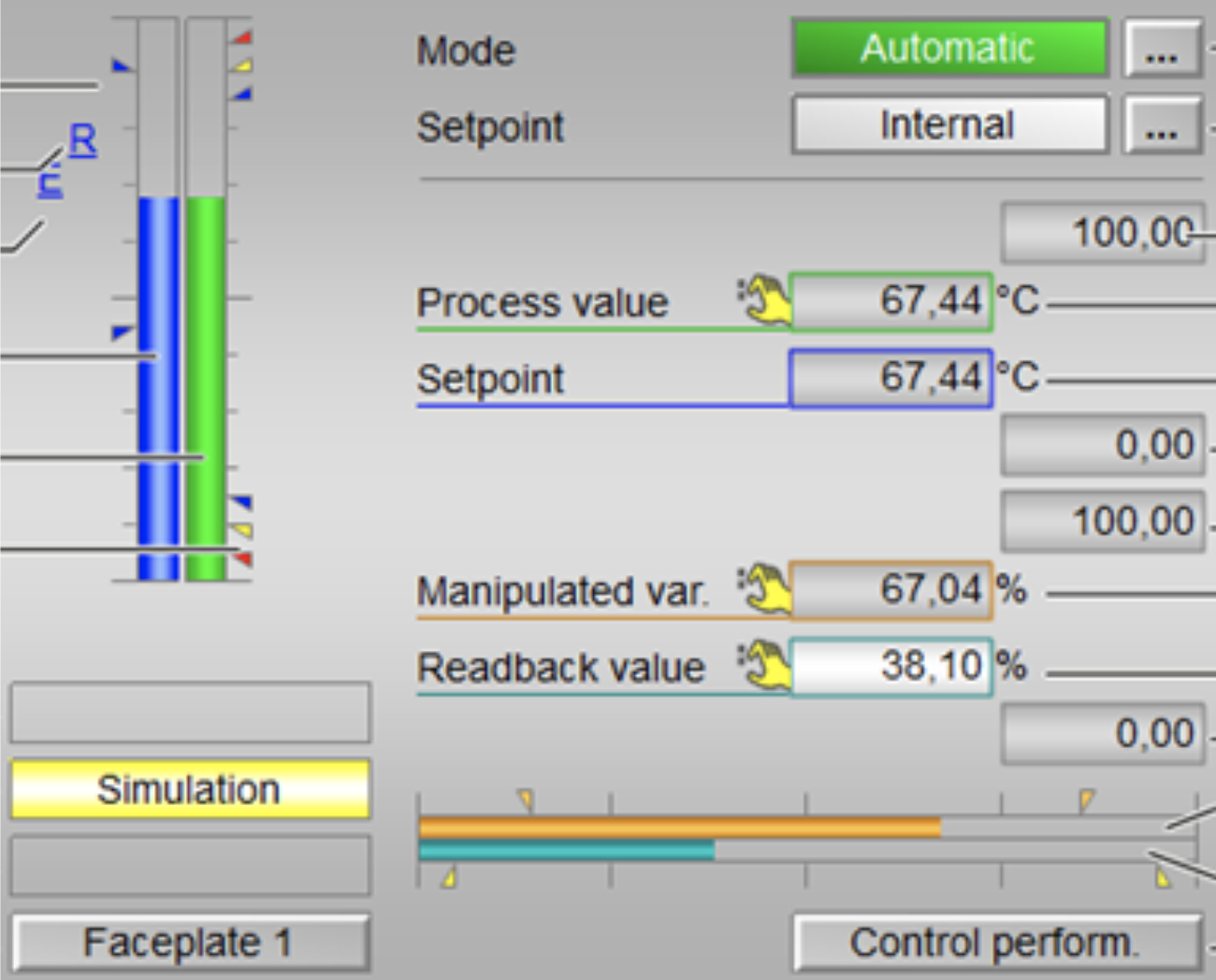

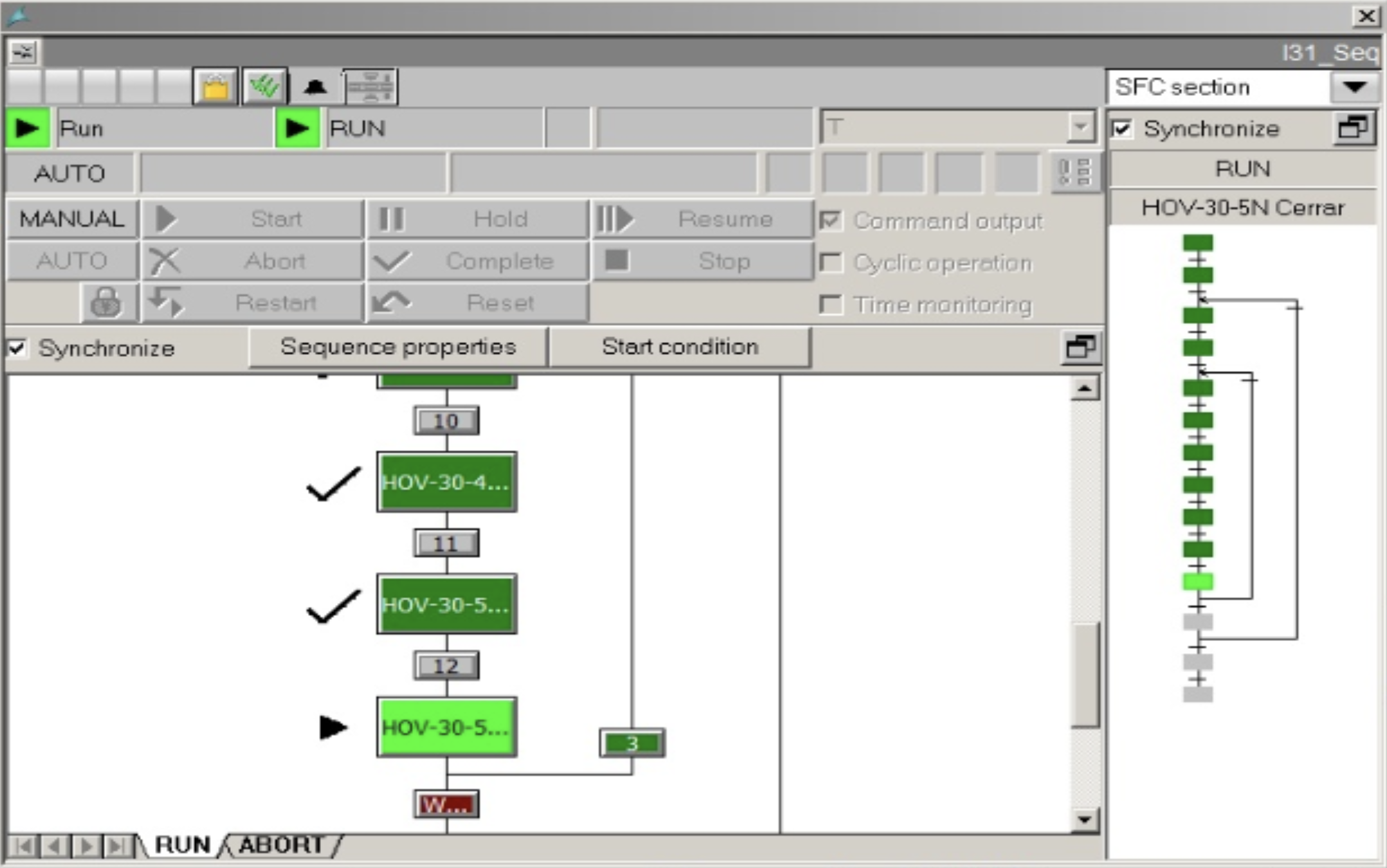

- Poder controlar todo el proceso desde los SCADA cliente con gran disponibilidad de variables de ajustes.

- Capacidad de tener una clara visualización del estado de cada proceso con capacidad de poder gestionar cada uno de los pasos de las secuencias y enclavamientos.

- Tener posibilidad de generar una estación de ingeniería para poder realizar cambios y/o agregados en el proceso.

- Alta disponibilidad de gestión de diagnóstico de falla tanto del proceso como de los equipos intervinientes.

Solución

La solución diseñada por eFALCOM, se basa en el desarrollo sobre la plataforma de control de distribuido de Siemens PCS-7.

Se generaron diferentes redes de planta para lograr la conectividad de todos los elementos de control, redes Profinet y Profibus están presentes en la solución.

Se utilizaron las variantes de Profibus DP y PA.

A nivel de operación, se colocaron dos terminales clientes con pantallas de grandes dimensiones para lograr un correcto despliegue de los datos y mímicos de proceso.

Una de estas terminales se utiliza también como estación de ingeniería, dando la posibilidad de ingresar al ambiente de desarrollo de las aplicaciones.

Resultados

- Se logró el 100% de automatización del proceso de sulfonado.

- Estandarización de calidad del producto.

- Trazabilidad e historización de todas las variables importantes del proceso.

- Reducción de man power.

- Rápido diagnóstico de falla tanto de proceso como en equipos.

- Visibilidad y control integral de las operaciones en planta, generando históricos e información confiable para la toma de decisiones.